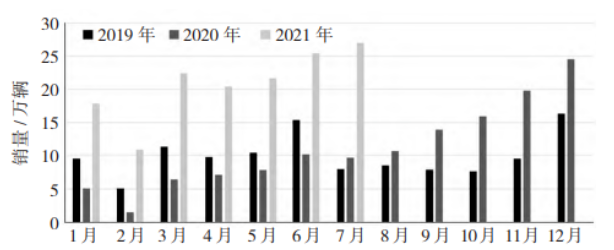

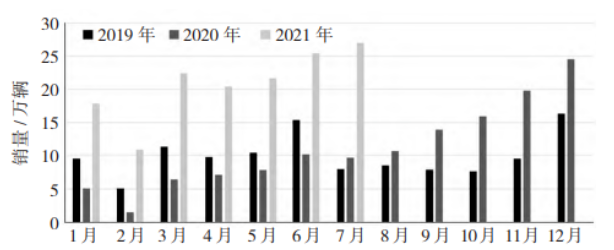

在推进绿色低碳转型的新时代背景下,新能源汽车产销量逐年攀升,新能源汽车已经成为降低汽车工业石油依赖和排气污染的重要途径。政府为推进新能源汽车工业,发布了一系列发展规划、财政补贴和税务鼓励计划,促进新能源汽车行业的发展。

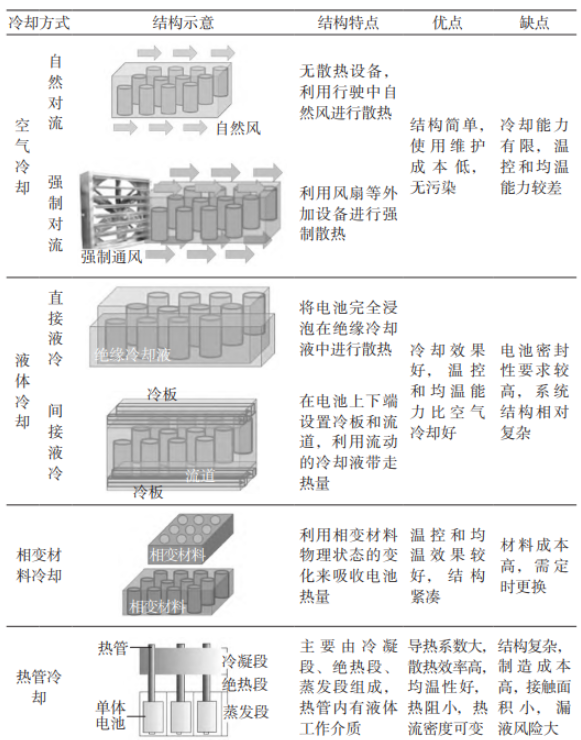

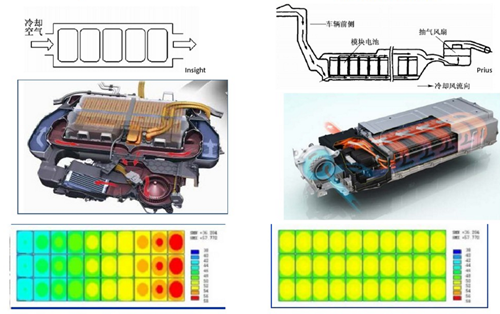

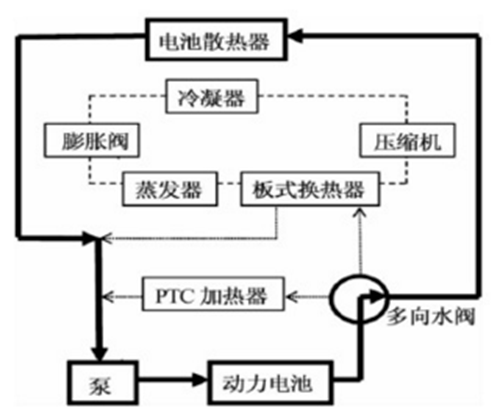

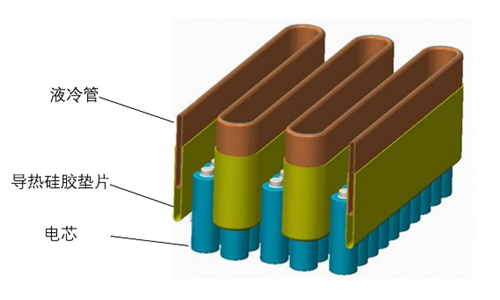

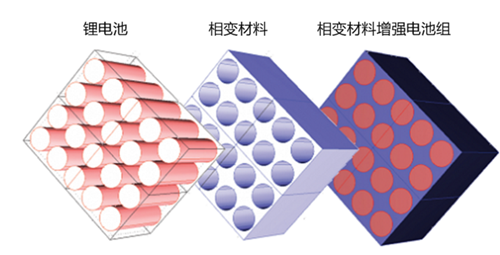

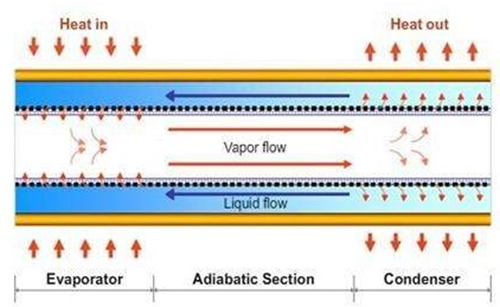

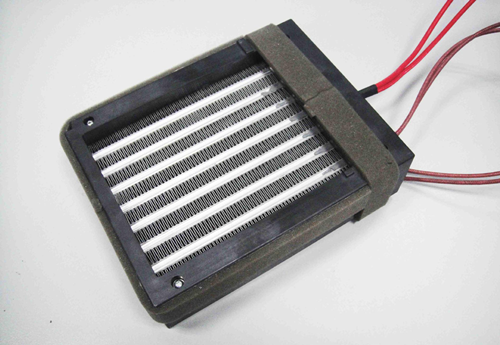

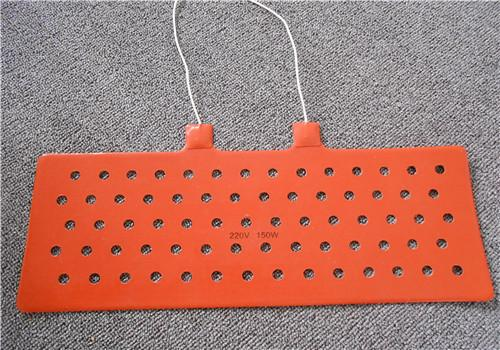

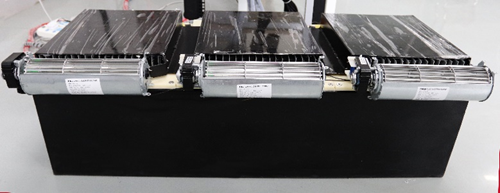

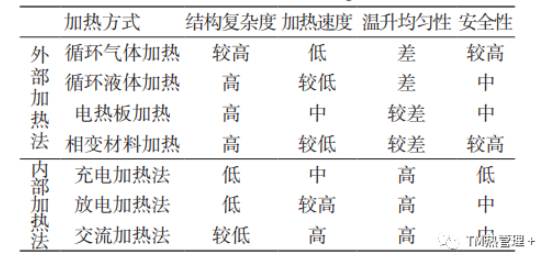

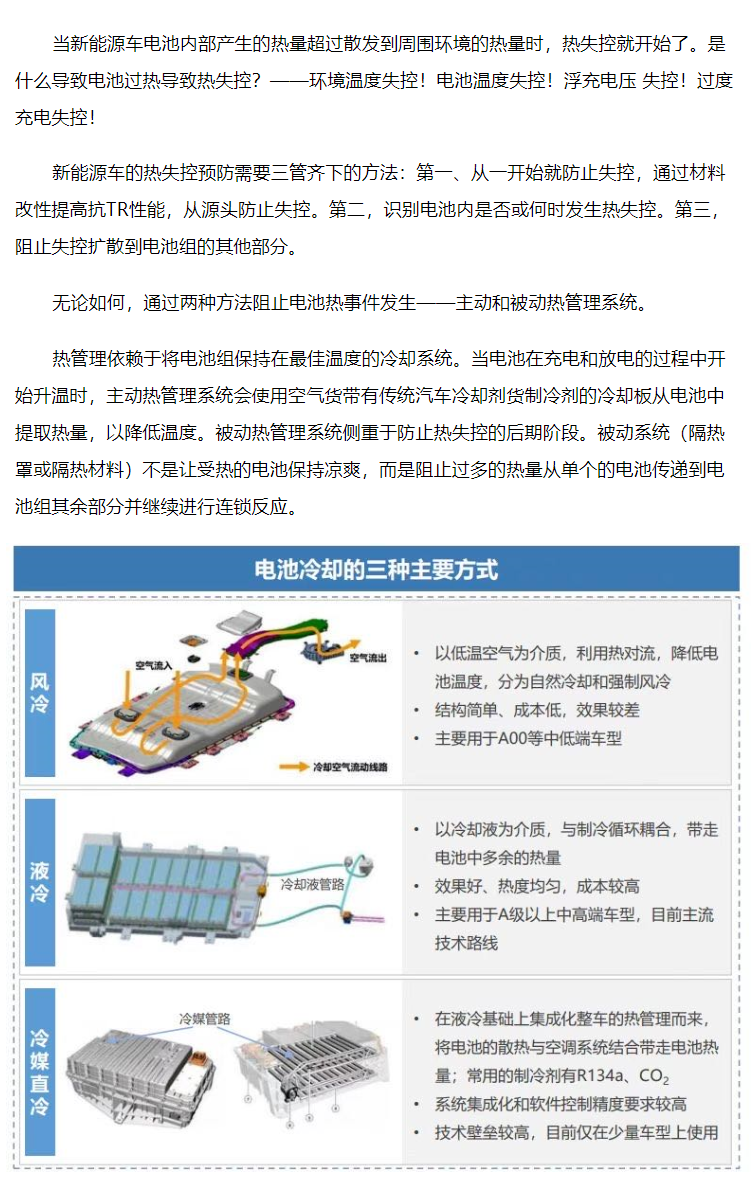

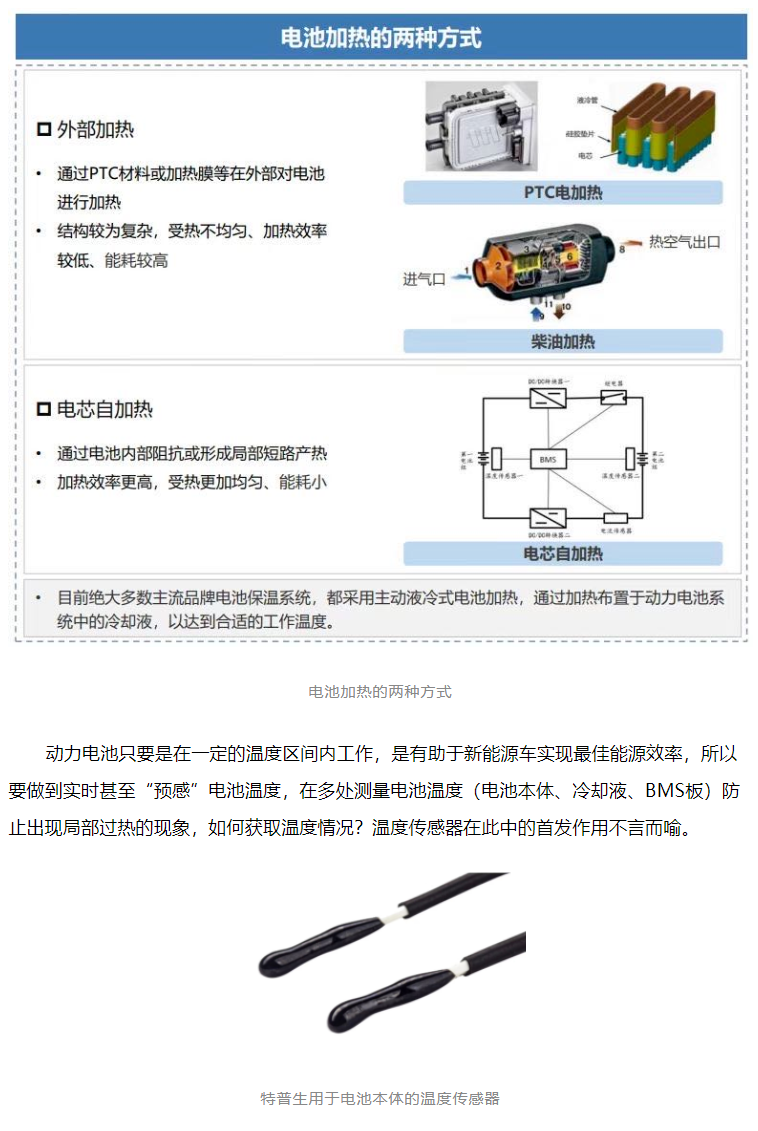

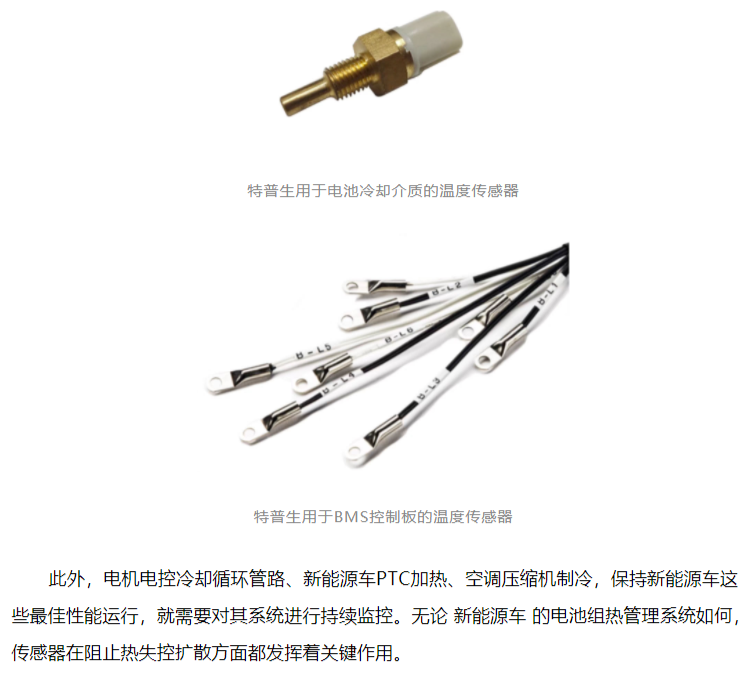

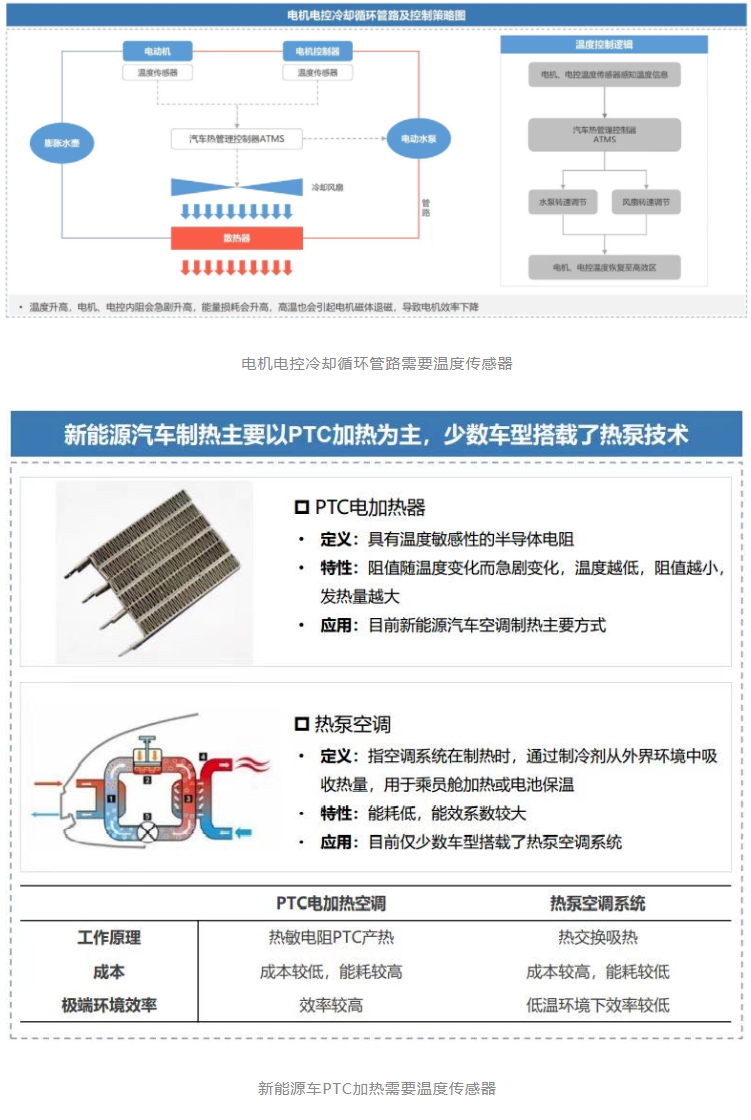

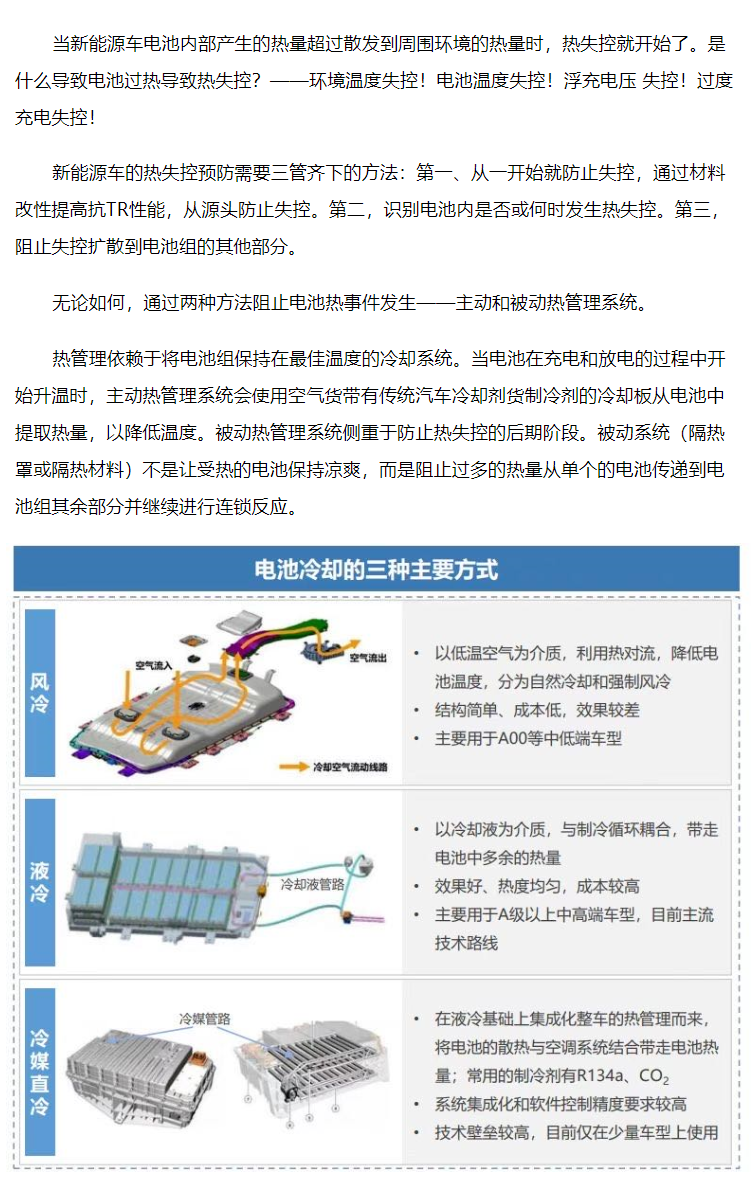

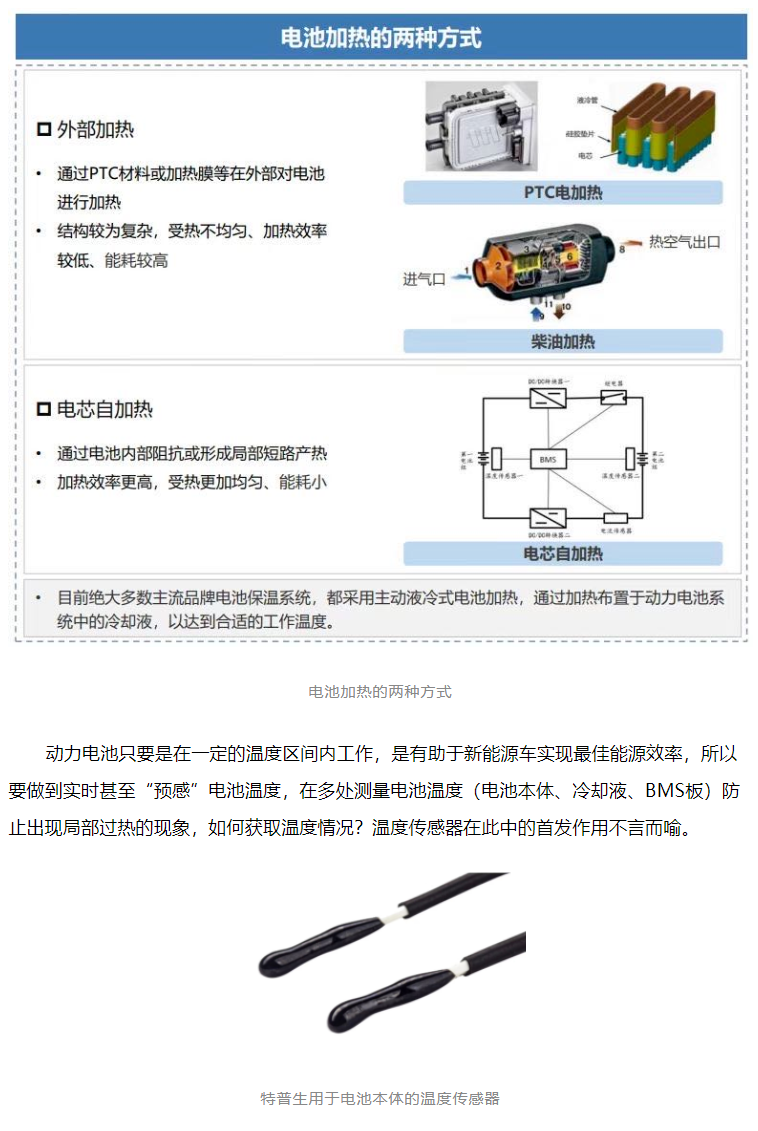

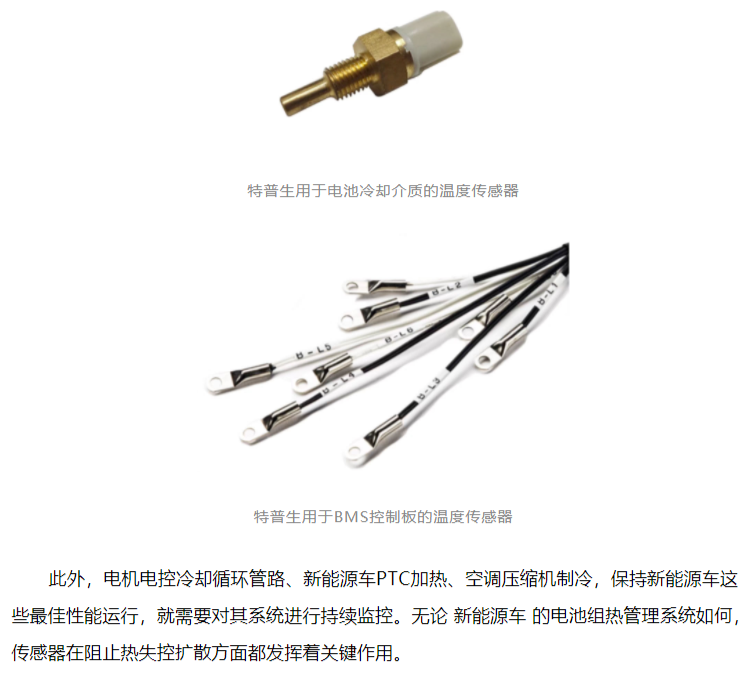

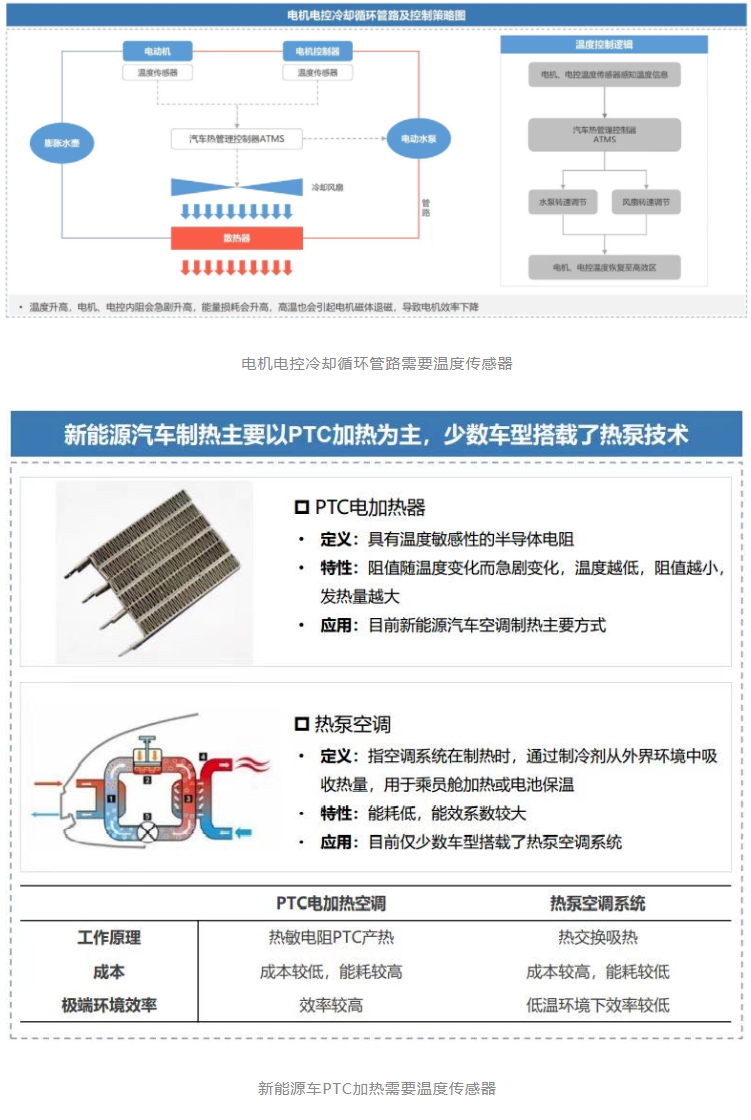

在电动汽车快速发展过程中,热失控问题越来越显著,研究电动汽车电池热管理技术对解决这一问题具有积极意义。电池组是电动汽车的主要储能部件,由锂电池组成,直接影响到电动车的性能。为了使电池组发挥最佳的性能和寿命,就需要优化电池包的结构,设计能够适应高温和低温的电动汽车电池包热管理系统BTMS。锂离子电池热管理系统冷却技术的实质是通过冷却媒介把电池内部的热量传递到外界环境中,从而降低电池内部温度的热交换过程。根据冷却介质的不同可分为:空气冷却散热、液冷冷却散热、固体相变材料散热和热管冷却散热等方式,前三种是现有的主要散热技术。空冷式散热系统也称风冷式散热系统。这种散热方式最简单,只需让空气流经电池表面带走动力电池所产生的热量,达到对动力电池组散热的目的。根据通风措施(有无风扇等外部设备)的不同,空冷式又细分为:自然对流散热与强制通风散热,主要利用电池传热机理中的对流换热原理。不依靠外部附加的强制通风措施(如加风机等),只是通过电池包内部流体自身因温度变化而产生的气流进行冷却散热的系统。在自然对流散热基础上加了相应的强制通风技术的散热系统。根据按电池排列方式,空气冷却系统结构可分为串联式、并联式系统。但该种方式效果较差,且很难达到较高的电池均温性。空气冷却系统的结构设计简单,成本低,但是其散热效果不明显,动力电池难以维持在正常温度范围内工作。通过改变电池的排列方式、风道、电池间距和风速等设计优化空气冷却系统,可以使电池热管理系统达到更好的散热效果。该系统是指制冷剂以直接或间接地接触动力电池,利用对流换热原理,通过液态流体的循环流动把电池包内产生的热量带走,从而达到散热效果的一种散热系统。拥有较高的导热率,有较好的散热效果,可以是水、水和乙二醇的混合物、矿物质油和R134a等,当前动力电池的液冷技术拥有成熟的技术,在电动汽车的散热系统中得到广泛应用,比如,特斯拉电池包就是采用水和乙二醇的混合物的液冷方式散热,宝马i3采用R134a进行散热。以冷却液是否接触电池组可分为直接冷却、间接冷却。液体比空气的对流换热系数大,散热效果更好, 但结构复杂,密封条件要求高,设计维护成本相对较高。液体冷却技术中,结构设计主要有流道结构设计、冷却板布置形式设计。液冷式系统往往要求更复杂、更严苛的结构设计,以防止液态制冷剂的泄漏,并保证电池包内电池单体之间的均匀性。但是其复杂结构也使得整套散热系统十分笨重,即增加了整车重量,又使得维护和保养相对困难,维护成本也相应增加。相变材料式散热系统是以相变材料作为传热介质,利 用其在相变反应过程中物理状态发生变化吸收(或释放)电池的热量,这种冷却技术温控效果和均温能力较好,但是材料价格昂贵。相变材料在液态、固态、汽态之间转变时会吸收(或释放)大量的热,温度基本保持不变 。相变材料导热和吸热性能显著,当电池组内部某个单体电池温度超过正常工作温度范围时,其热量能够迅速传递,使单体电池间温度基本一致。为了改变材料缺陷,会向相变材料中填充些金属材料,例如将很薄的铝板填充到相变材料中,以达到提高热导率的目的。为提高相变材料的热导率,还有人填充碳纤维、碳纳米管等。热管作为一种高效的导热原件,能够快速高效地把热能从一个地方输送到另一个地方,也就是能够把热量快速有效地在两个物体间进行传输。在电动汽车的热管理系统中,国内外很多学者也把热管这一导热原件应用到动力电池的散热中。与传统的强制对流散热系统相比,在引入热管的散热系统中,动力电池不仅能维持在正常工作的温度范围内,而且各电池单体之间也能够保持温度的均匀性,这是强制冷却散热系统所不能达到的效果。但其质量和体积过大,存在换热极限。锂离子动力电池在低温环境下工作时会影响其使用性能,通过电池加热技术可以提升电池的性能。为了使电池适应低温环境的加热方式,加热系统主要由加热元件和电路组成,其中加热元件是最重要的部分。常见的加热元件有:可变电阻加热元件(PTC,positive temperature coefficient)、恒定电阻加热元件,通常由金属加热丝组成的加热膜,如硅胶加热膜、挠性电加热膜等。可变电阻加热元件(PTC)被广泛使用是因其具有的有利因素:成本较低、使用安全、热转换效率高、升温迅速、无明火、自动恒温。但是也有缺点:加热件体积较大,会占据电池系统内部较大的空间。绝缘挠性电加热膜的优势:可根据工件的任意形状弯曲,确保与工件紧密接触,保证最大的热能传递。硅胶加热膜是具有柔软性的薄形面发热体,缺点是需要与被加热物体完全密切接触,安全性能上要比可变电阻加热元件PTC差。通过内阻发热,结构简单,不需要添加额外的组件。从安全性考虑,外部加热法更加安全, 但结构复杂、能耗高、温度分布不均匀。在电流条件最优时,较短时间内电池温度可上升 25 ℃左右,且多次加热电池容量不发生损耗。是在动力电池外部添加高温气体 / 液体、电加热膜、相变材料、热管,利用珀尔帖效应实现热量由外向内传递的加热形式。具体方法有:循环高温气体加热、循环高温液体加热、内置加热板或加热膜、填充相变材料或化学反应产热材料加热、珀尔帖效应加热 、热管加热。但是,低温交流充电加热策略存在不可逆的过充风险,而利用外部加热法虽然可以避免不可逆过充风险,但加热效率低、增加能耗。因此内部加热法和外部加热法都面临着各种难题。从国家对电动汽车扶持方向来看,电动汽车电池包热管理系统必然朝着轻量化,高比能和高均温性方面发展。另外,我国电动汽车保有量影响万,产生大量废旧动力电池,这为动力电池的拆解回收带来大量工作。因此,在设计电动汽车电池包热管理系统时,应考虑到电池包易拆解,无附加污染,实现电池包热管理系统的绿色环保。(1)电动汽车的风冷散热系统不能满足汽车在多种工况下的散热要求,可利用风冷散热结构设计简单的优点,耦合其他冷却方式以提高热管理系统的散热能力;(2)热管和液冷耦合的热管理系统具有巨大的发展潜力!液体冷却对结构的密封性能要求高、制造成本高。要改变冷却板材料、位置、冷却液的选择、管道形状与布置形式等都能提高液冷热管理系统的性能。(3)相比单一相变材料,采用复合相变材料的电池热管理系统的散热性能更好。为增强相变材料散热系统的散热能力,相变材料可以耦合其他冷却方式,以提高热管理的控温和均温能力。对相变材料热管理系统研究较多的是相变材料的选择研究,但是相变材料的成本较高,所以相变材料和其他冷却方式耦合的研究更具长远意义;(4)动力电池热管理系统采用热管技术时, 由于单个热管换热面积较小,要达到理想的散热效果需要使用较多的热管,但目前研究的热管材料成本高,因此可以研究热管耦合其他冷却方式或材料来提高散热效果;(5)解决内部加热和外部加热技术面临的难题:一是针对内部加热技术,可通过深入研究电流控制策略来提高电池加热速率和安全性;二是针对外部加热技术,可加强相变材料与其他冷却方式(集冷却和加热于一体)的耦合研究。相比外部加热技术,内部加热技术结构简单,加热速度快,温度均匀性好,但内部加热的控制机理较复杂和安全性较低限制了其在电池低温加热中的应用。外部加热技术已应用于实际中,但加热效率较低,增加电池的能耗,使电池寿命进一步衰减。新能源汽车的高速发展,带来了更多的零部件配套机遇。国内企业近几年积极布局新能源热管理领域,获得了造车新势力、国内外主机厂等新能源车企的热管理产品订单,实现了新能源汽车核心技术能力的向上突破,如三花智控、银轮股份、奧特佳、拓普集团等。来源:佐思汽研《2022年新能源汽车热管理系统行业研究报告》

各系统零部件市场和技术趋势

热泵空调系统

热泵系统是新能源汽车热管理明确的发展方向,它可以实现新能源汽车综合能源的利用,未来热泵系统将往热泵集成化、模块化模式发展。制冷剂技术路线

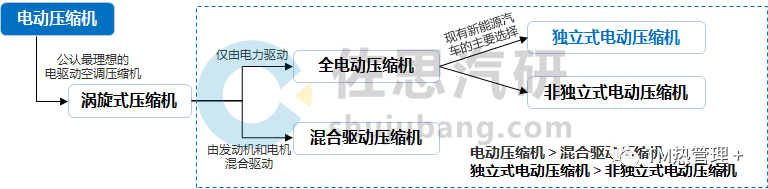

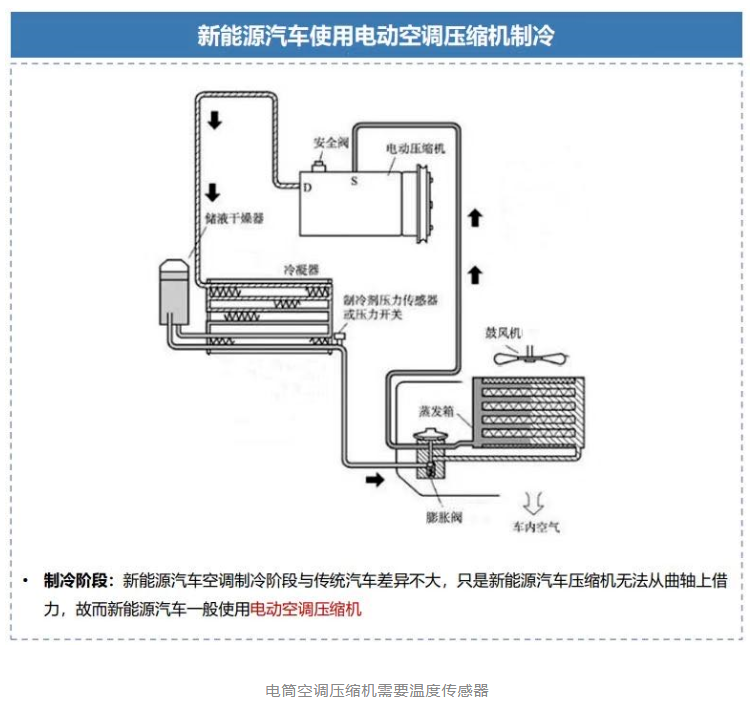

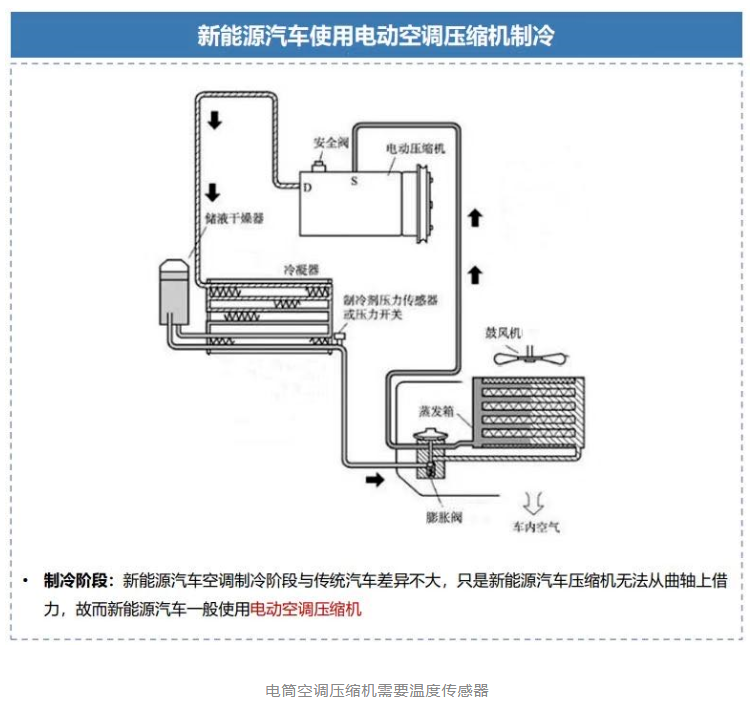

随着环保政策的稳步推进,R-134a制冷剂被取代已成为必然的发展趋势。因目前R-1234yf已被这美国杜邦和霍尼韦尔公司申请了生产工艺专利使用该技术需付费!但是在环保性以及热泵性能以外,从安全性角度来看,R-1234yf具有中度可燃性,而CO(2)不具可燃性,因此CO(2)系统的安全性相对更高。德系戴姆勒、大众和宝马等公司主要采用CO(2)制冷剂。所以在选择R-1234yf或CO(2)作为制冷剂在各个车企之间出现一定分化。电动压缩机

现在所有的汽车空调压缩机企业都在积极向电动压缩机方向转型。由于电动压缩机属相对的新生部件,大部分参与者在同一起跑线上,随着市场需求的增加,电动压缩机产能较为紧张,让市场供不应求。热管理行业市场空间的增大,让电动压缩机行业涌入大量新晋企业,主要包括传统白电企业和新能源汽车厂商等。在国内空调企业中,还未有很强势的品牌在汽车空调、空调压缩机等方面有很好的表现。主机厂的热管理系统技术架构和趋势

汽车热管理系统就是控制整车的热量,保证车内人员、电机、电池及其他部件等都在合适的温度环境内。而新能源汽车对热管理要求更高,成本大约是燃油车的三倍以上,不仅新增了电池热管理系统,还带来产品的替换和升级。同时新能源汽车部件对温度更加敏感,所以对零部件要求更高,对各部件直接协调工作要求更细致。在这种情况下,新能源汽车主机厂纷纷推出独有的热管理系统方案,主导热管理解决方案的开发,定制化特征显著。新能源车热管理在传感器技术应用

新能源车热管理与传感器应用营销管理

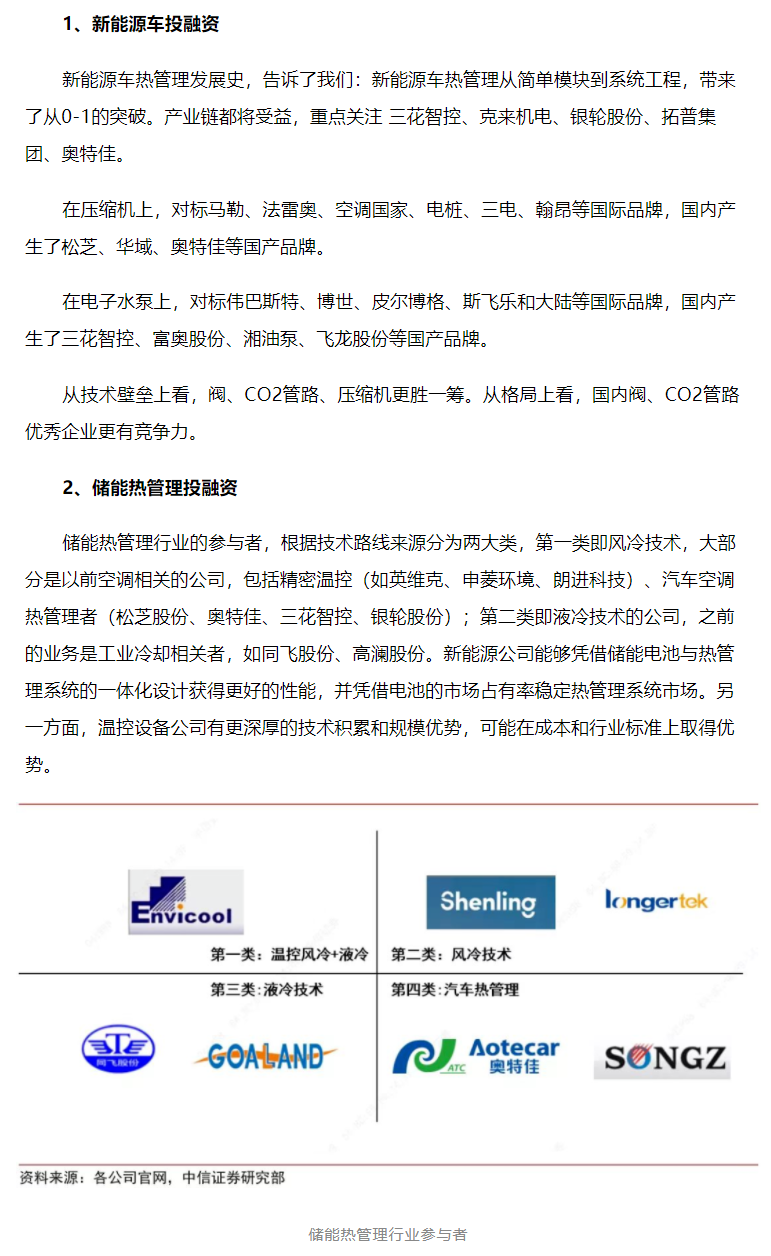

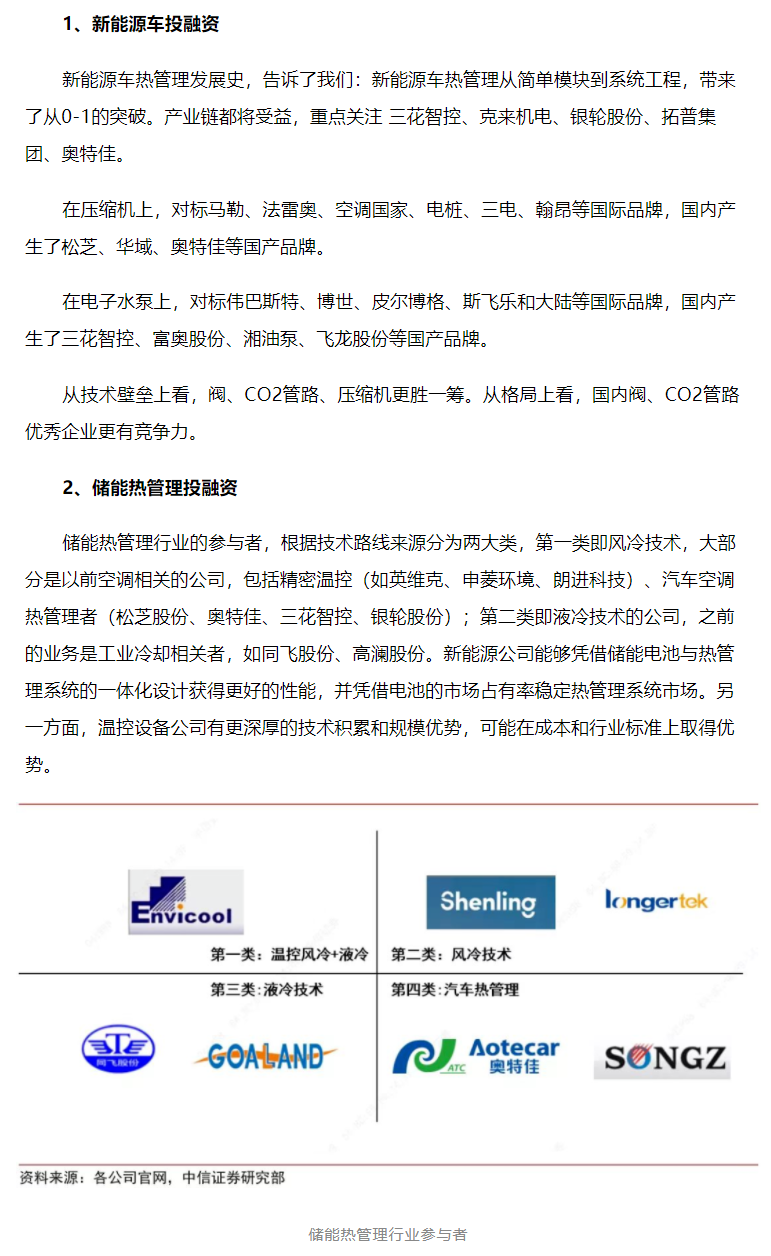

新能源车热管理在投融资应用

----------

特普生:

· 国内极少数拥有NTC芯片(0.6mm封装技术)设计能力先进制造业

· 国内极少数拥有全尺寸全自动单端玻封机、单端热敏电阻测试机

· 国内独家双温度点(B 值)二极管式热敏电阻测试机,实现医用和军用0.3%精度

· 发明专利5项、实用新型 百项、保留不公开技术2项

-----------

特普生,成立于2011年,是国家高新技术、专精特新“小巨人”企业。主要研制NTC芯片、热敏电阻、温度传感器、储能线束、储能CCS集成采集母排、储能模组铝巴等温度采集产品系列。一体化研制、一致性品质的特普生,竞争力优势明显:自主研制NTC芯片核心技术及实现医用0.3%精度;专利百项,保留不公开技术2项;为全球新能源产品、大消费品与工业品提供了定制化的温度采集技术。

文章链接:https://www.temp-sen.com/knowledge/587.html,部分素材来源于网络,若有不适,请及时联系我们删除。