目前全球范围内正在进行的汽车逐步电气化将导致未来几年电动汽车 (EV) 数量的显着增长。电动汽车包括电路和复杂的硬件和软件解决方案,其中即使是最小的意外事件也可能导致异常运行,如果不是彻头彻尾的危险的话。为了满足安全和性能方面的严格要求,设计人员执行不同类型的测试以复制每个操作配置文件并使用涵盖广泛场景的模拟,包括那些更难以重现的场景。

电池和电池管理系统 (BMS)不断变化和创新。反过来,这些发展将需要新的测试程序。在短时间内,将面临多项挑战,从 1,000 伏以上的系统到新的电池化学物质。为了跟上 BMS 要求并在大量站点提供经济实惠的解决方案,自动测试系统供应商将需要建立新的测试仪容量并快速提高生产效率。

EV 中集成的电子系统非常复杂,再加上难以再现车辆及其组件的所有操作条件,这意味着EV 的测试和验证不能完全在硬件级别进行。

因此,需要使用尽可能忠实于真实设备的操作模型,使用电路功能的虚拟模拟,最重要的是,模拟缺陷、故障或可能危及它们的安全和功能的偶然事件。工程师必须能够使用电动汽车主要组件的仿真和硬件在环测试方法,重新创建典型场景和更难在道路上复制的场景。

到 2035 年,大多数工业化国家将禁止配备内燃机的车辆,取而代之的是性能与传统车辆相当或优于传统车辆且大众市场经济实惠的电动汽车。

提高 EV 效率是在减小电池尺寸和重量的同时增加续航里程的基本要求,因此导致在 EV 中引入新技术,例如宽带隙 (WBG) 半导体、更高电压的电池( 800 V及以上)和无线充电系统。

要执行电动汽车的验证,不仅要对车辆的各个组件进行功能和参数测试,而且还要在系统级别进行功能和参数测试。此外,有必要对单个模块和整个系统进行标准要求的电磁兼容性测试。

需要测试的典型 EV 组件如下:

·高压电池组:从 400-V 到 >800-V 高压电池的转变将缩短充电时间(缩短至 15 分钟),并且由于充电电流更低,操作更安全。

·电池管理系统 (BMS):该组件具有有线 (CAN/LIN) 和无线 (Wi-Fi/NFC) 接口,对于确保正确的电池到电池集成和电池运行至关重要。

·DC/AC 牵引(主)逆变器和车载充电器:WBG 半导体(主要是碳化硅,但也有一些功率级别的氮化镓)在这些组件中发挥了重要作用,可实现更高的效率,同时节省尺寸和重量.

·电力牵引电机:在某些应用中,目前使用的三相电机将被六相电机取代,六相电机体积更小,转矩脉动更小,功率密度更高。

图 1 显示了常见电池测试系统 (BTS)的一般结构。电池循环仪 (1) 是一种测量电池随时间变化的响应,同时进行充电和放电循环以分析电池功能的设备。电池循环仪在使用时会测量多个因素,包括电池的效率、容量和自放电。环境室 (3) 是放置被测设备以进行室内测量的地方,而测量架 (2) 运行同步和协调电池循环使用的软件。

负责管理室内温度和湿度的冷却器也连接到它。收集和评估所有相关数据的系统协调器是电池测试程序 (4),它是下一个组件。得益于数据和系统管理能力 (5),用户可以即时了解正在生成的数据。

性能和安全是电池测试中的两个主要决定因素。

安全用例的例子包括碰撞测试,当需要确定电池在严重的压力和故意造成的损坏下是否仍然安全时。想象一下,您希望描述与性能方面相关的电池续航里程。为实现这一点,可以将循环仪设计为稍微耗尽电池以模拟再生制动,或使电池稍微放电以复制驾驶员的加速。像这样,可以模仿各种驾驶配置文件和操作条件,例如城市驾驶。换句话说,BTS 允许使用模型来模拟和测试设备,而无需物理硬件。

BMS 监控电池和可能的故障情况,防止出现电池性能下降、容量损失甚至可能对用户或周围环境造成伤害的情况。

BMS通常由三部分组成:

1.模拟前端 (AFE)

它为 MCU 和电量计 IC 提供电池的电压、电流和温度测量。此外,它还控制断路器,在发生故障时断开电池。AFE 通常使用多通道高分辨率 ADC 来实现。

2.微控制器(MCU)

3.电量计IC

可以是独立的IC,也可以集成到MCU中。它使用电压、电流和温度测量来监督对一些关键因素的估计,例如电池的充电状态 (SOC) 和健康状态 (SOH)。

由于电池中的每个电池组通常都需要 BMS,因此 EV 可能包括 6 到 12 个或更多 BMS 设备,不包括冗余设备。每个 BMS 设备都浮在其下方的 BMS 或电池模块上,因为这些设备通常由每个电池模块中的下轨和上轨供电。这意味着这些设备中的每一个都需要以数字分离的菊花链方式与主控制器通信,主控制器通常是MCU。

EV 电池需要高精度,这直接关系到更长的充电间隔和更缓慢的电池老化。提高驾驶员的信心和安全性是更精确的电量计 IC 的进一步好处。此外,随着电池组电压升高,必须向电池组添加更多电池,因此每个 BMS 设备都需要额外的前端 ADC 通道和电池平衡引脚。很快,这些电压预计将增加到 1,000 V 或更高,从而实现更快的充电速度,从而使 EV 的充电时间可与为内燃机加油所需的时间相媲美。

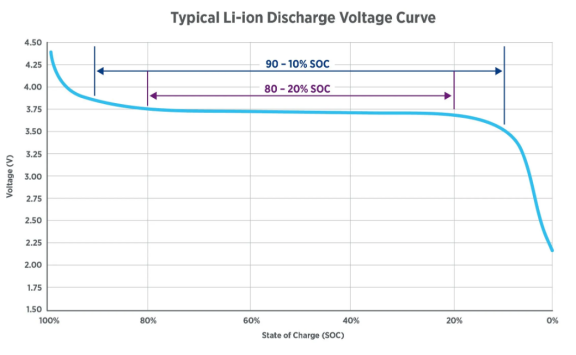

对于自动化测试设备,BMS 的这些趋势带来了额外的困难。在测量电池的放电曲线时,大部分可用区域都沿着一条紧密的曲线下降。整个锂离子电池 SOC 范围介于 4.3 V(完全充电)和 2.2 V(放电)之间。在查看整个锂离子范围(大约 2.1V 电压范围,或 21mV/1% SOC 变化)时测量变化似乎很简单。

锂离子电池平均放电消耗 80% 至 20% 或 90% 至 10% 的电池容量。SOC 电压在 80% 至 20% 范围内非常平坦,范围为 3.75 至 3.65 V(总计约 100 mV,或 1.7-mV/1% SOC 变化)。因此,BMS 供应商正在研究 100 µV 或 50 µV 的 5 V 范围内的测量精度。锂离子放电的典型电压曲线如图 2 所示。

如前所述,在 EV 测试中,模拟至关重要。

BMS 的仿真不仅包括电池在静态和动态条件下的正常运行,还包括决定其寿命和可靠性的特性。出色的仿真必须考虑所有当前变量,包括硬件、逻辑信号电平和功率电平。这些电池测试允许监测系统温度以及蓄电池的充电/放电循环。因此,可以对操作进行调整和变化,以检查电池本身如何响应环境变化,特别是为了安全。

这是一个非常危险的地方,电池组可能会着火,使所有安全功能失效。例如,锂离子电池中特别常见的热泄漏随时可能发生,并且特别难以扑灭。就能源和安全而言,关键的选择是电池充电和放电的速度,以有效地为逆变器提供所有能量。削减成本的努力应该集中在减少制造浪费和有缺陷的电池数量上,因为不同的初步测试使工程师能够从一开始就模拟整个系统,并有清晰的想法。

特普生,成立于2011年,是国家高新技术、专精特新“小巨人”企业。主要研制NTC芯片、热敏电阻、温度传感器、储能线束、储能CCS集成采集母排、储能模组铝巴等温度采集产品系列。一体化研制、一致性品质的特普生,竞争力优势明显:自主研制NTC芯片核心技术及实现医用0.3%精度;专利百项,保留不公开技术2项;为全球新能源产品、大消费品与工业品提供了定制化的温度采集技术。

文章链接:https://www.temp-sen.com/industry/662.html,部分素材来源于网络,若有不适,请及时联系我们删除。