CCS(Cell Contacting System)是储能电池模组中的核心组件,承担电芯连接、信号采集和结构支撑功能,注塑件作为CCS系统的绝缘载体,其性能直接影响电池模组的安全性、能量密度和寿命周期。

一、注塑件的功能与特点

核心作用

注塑件在储能CCS中主要作为结构支撑件,通过热铆或卡扣固定信号采集组件(如FPC、FFC)、铜铝排等部件,形成集成化母排结构,确保电池模组的机械稳定性和电气绝缘性。

材料特性

材质要求:采用阻燃工程塑料(如PC+ABS、PA66),需通过双85测试(85℃/85%湿度)、高低温冲击测试及内应力测试。

性能优势:具备高机械强度、耐候性及绝缘密封性,适用于静态负载为主的储能场景(如电网储能、家庭储能)。

设计适配性

针对大尺寸储能模组,采用多块注塑支架拼接方案,降低模具开发难度和生产成本,满足灵活布局需求。

二、注塑工艺流程

储能CCS注塑件生产主要分为五个环节:

模具设计与材料准备

根据产品结构设计模具,重点关注流道平衡与冷却系统,避免成型缺陷12。

原料预处理:阻燃塑料颗粒需干燥处理(如120℃烘烤4小时),防止水分导致气泡或开裂612。

注塑成型关键参数

| 参数 | 典型范围 | 作用 |

|---|---|---|

| 熔融温度 | 240–280℃ | 确保材料充分塑化 |

| 注射压力 | 80–120 MPa | 填充模具型腔 |

| 保压压力 | 60–80 MPa | 补偿收缩、减少缩痕 |

| 模具温度 | 60–90℃ | 控制冷却速率 |

| 冷却时间 | 20–40秒 | 定型并减少内应力 |

后处理工艺

热铆固定:注塑件与信号组件、铜铝排通过热铆工艺连接,铆头精准控温(160–180℃)确保受力均匀,避免变形。

去应力退火:对大型注塑件进行恒温处理(80℃/2小时),消除内应力,提升尺寸稳定性。

质量检测

机械性能:测试抗压强度与阻燃性(UL94 V0标准)110。

尺寸精度:使用三维测量仪校验公差(±0.1mm)。

电气安全:耐压测试(4200VDC)验证绝缘性能。

自动化生产整合

现代产线将注塑与后续组装集成:注塑件经机械手取出→自动热铆定型→激光焊接铜铝排→AOI视觉检测,实现每小时50–120件产能。

三、对比其他集成工艺

| 工艺类型 | 优势 | 局限性 | 适用场景 |

|---|---|---|---|

| 注塑支架 | 结构强度高、密封性好 | 重量大、模具成本高 | 固定式储能电站 |

| 吸塑隔离板 | 轻量化、成本低 | 承重能力弱、尺寸稳定性差 | 轻型便携储能设备 |

| 热压PET膜 | 超薄设计、空间利用率高 | 绝缘强度较低 | 新能源汽车电池模组 |

储能CCS注塑件通过高精度模具设计、严格温控成型及自动化后处理工艺,为电池模组提供可靠的结构支撑和电气隔离,尽管在轻量化方面弱于吸塑或热压工艺,但其优异的机械强度和稳定性,使其在固定式储能场景中仍是主流选择。

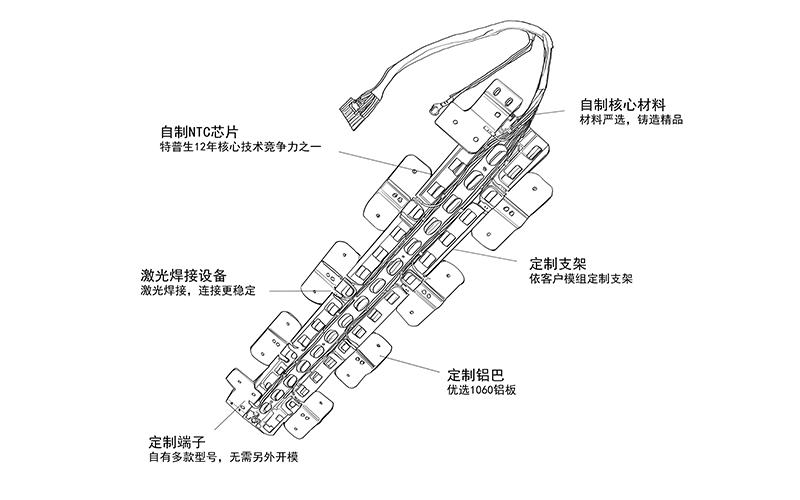

特普生,成立于2011年,是国家高新技术、专精特新“小巨人”企业。主要研制NTC芯片、热敏电阻、温度传感器、储能线束、储能CCS集成采集母排、储能模组铝巴等温度采集产品系列。一体化研制、一致性品质的特普生,竞争力优势明显:自主研制NTC芯片核心技术及实现医用0.3%精度;专利百项,保留不公开技术2项;为全球新能源产品、大消费品与工业品提供了定制化的温度采集技术。

文章链接:https://www.temp-sen.com/knowledge/965.html,部分素材来源于网络,若有不适,请及时联系我们删除。