本文来源于西门子Simcenter,目的在了解电池的模拟仿真系统,优化新能源电池设计。鸣谢 自主研制NTC芯片的特普生储能CCS集成温度采集母排,对本文的大力支持,感谢特普生海外技术翻译官林博女士!(资料来源:西门子Simcenter)

早在任何人想到电池模拟之前,第一辆电动汽车就达到了 100 公里/小时(62 英里/小时)并在 1899 年创造了速度世界纪录。具有讽刺意味的是,它看起来像一个装在轮子上的大手榴弹。这种具有悲伤名字“ la jamais contente ”(“永不快乐”)的汽车的爆炸性设计可以解释为电动汽车中一个令人不快的事实的象征:电池的续航里程和电气性能越高,爆炸性就越大它的行为在意外破坏的情况下。

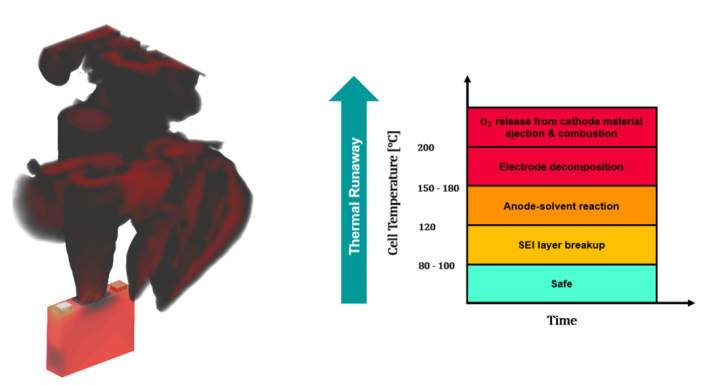

电池可能发生的最坏情况是所谓的热失控。它描述了几种在很短的时间内释放出大量能量的放热反应:它看起来怎么样?火灾、爆炸,最后变成了曾经是电动汽车的烧焦熔体。可能引发此类灾难性事件的机制是电池过热或短路。

好的一面是:

有一些安全且环保的电池化学物质可用,例如 LFP(磷酸铁锂)。今年,宁德时代或比亚迪等公司也可能将钠离子(钠)引入市场,用于汽车应用。使用这些化学物质的电池不会因机械损坏(例如钉子穿透)而开始燃烧。

坏的一面是:

安全替代品的能量密度远低于高端汽车领域的化学物质,如 NMC(锂-镍-锰-钴-氧化物)或 NCA(锂-镍-钴-铝-氧化物)和它们的应用将仅限于范围和性能有限的汽车。纯钠电池可能很好,足以满足城市内部的出行需求,但对于在一个只有几个分散的充电站的度假地方来说,这并不是正确的选择。将钠电池与具有更高范围和性能化学电池的额外电池混合可能是一个很好的折衷方案,但是具有非常高性能电池化学(如 NMC 或 NCA)的电池再次引发了安全问题。

那么电池安全是不是我们要长途行驶必须付出的代价呢?

答案是不!

如果在设计过程中考虑到安全要求,安全电池设计是可能的,即使是高功率电池化学也是如此。最有效的方法是将现代电池模拟技术与实验测试相结合。这样可以节省时间、成本,最重要的是:它可以挽救生命!

仿真已成为现代电池设计工程的支柱。它们有助于识别影响系统的主要参数,选择最佳设计并找到各种系统参数的最佳调整。成功的关键是在设计过程中的正确时间有效组合正确的电池仿真技术。

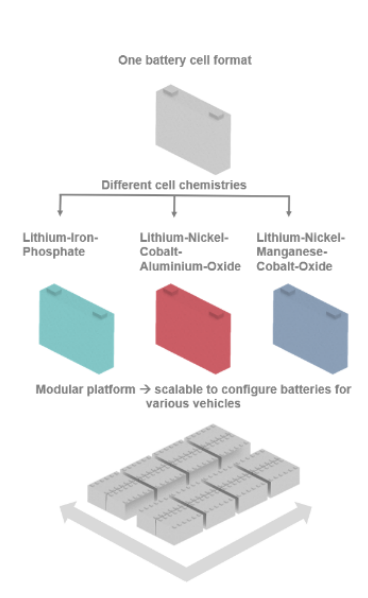

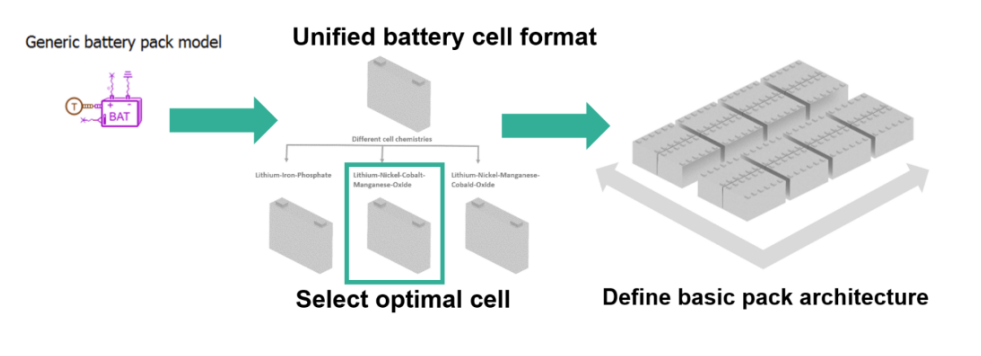

为了节省成本并尽可能利用协同效应,汽车行业有一种趋势是使用统一的电池单元格式,其中可以包含不同的电池化学成分。这些电池集成在一个模块化平台中,可以扩展以实现不同的电池组配置。

尽管在平台层面采用了这种有效的方法,但在电池设计过程中一直存在一个经典错误:即考虑到热失控这一安全关键主题为时已晚。

电池测试非常昂贵,而且由于要求很高,很难在可以执行热失控测试的测试设施中获得一席之地。此外,许多工程师不知道如何模拟热失控或缺乏足够的软件工具来执行这些电池模拟。因此,电池设计开始时通常只包含一个 CAD 部件,其中包含用于热失控保护材料(如隔热罩或绝缘泡沫)的猜测尺寸。对于在热失控的情况下应释放压力和热气体的通风系统,CAD 工程师画了一个圆圈,应该代表爆破片,但如果尺寸足够,如果一个圆片就足够了,没有人知道观点。不同的团队开始并行开发电池组件,如冷却回路,

不幸的是,第一次热失控测试在时间线的后期出现了:如果电池不满足官方要求的热失控要求,则所有团队的所有部件的尺寸都必须从头开始。如果您被选中向高层管理人员传达坏消息,那么恭喜您!

为了避免这些迟来的意外,Simcenter STAR-CCM+ 开发了一种新的电池模拟工作流程,可以在电热电池模拟和热失控模拟之间轻松切换。用户可以在一个电池仿真模型中研究电性能、电池冷却回路、热失控保护材料和排气系统。这使用户能够根据不同的物理特性轻松地扩展具有不同电池化学成分的电池平台。

电池的热失控是多种物理现象的混合。如果电池接收到一定量的能量,则会发生多个化学氧化还原反应并释放大量热量。电池内部的压力迅速增加,在某个时刻,电池会喷出温度可达 1000°C 以上的热排气。为了安全的电池设计,必须考虑所有这些影响。Simcenter STAR-CCM+ 提供了一种简单的高精度建模方法。

简而言之,释放的热量分为两种机制:

I.排放气体释放的热量

II.固体电池部件释放的热量

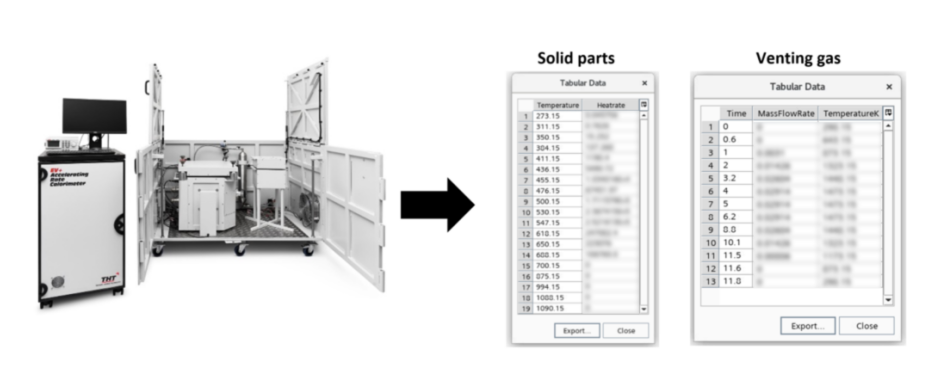

电池模拟的输入值来自在所谓的加速速率量热法(“ARC”)测试中使用单个电池进行的实验。它们由两个表组成:

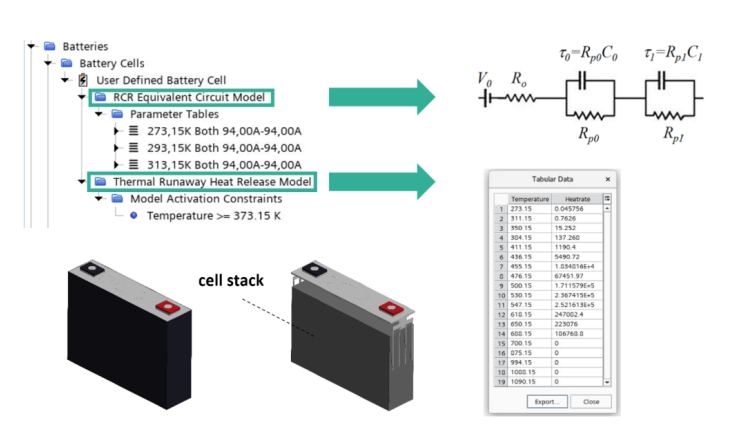

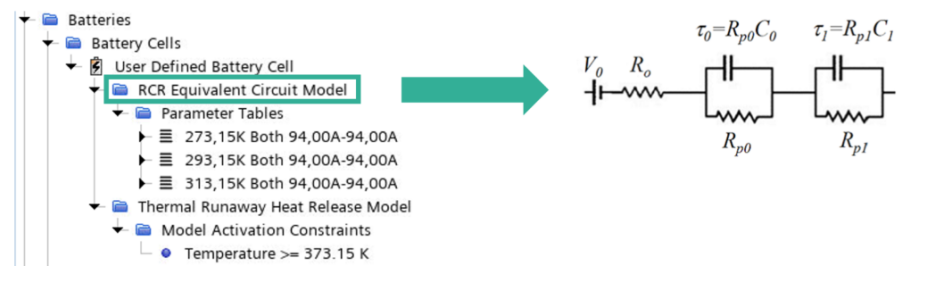

Simcenter STAR-CCM+ 电池仿真模块工作流程中的一个新功能是热失控放热模型,它描述了电池固体部分在热失控期间释放的热量。它可以添加到等效电路电池模型(= Simcenter STAR-CCM+ 中的“RCR 模型”)。

放热模型基于包含电池温度 [K] 和固体电池部件的热速率 [W] 作为输入参数的表格。数据可以来自加速量热仪(“ARC”-)测试,也可以使用软件 Simcenter Amesim 确定,该软件在库中提供一些最常见的电池化学 ARC 测试数据,并且这些值可以根据电池形状和容量。对于具有包含电池模型的连续体的区域的任何部分,热释放被自动激活。热释放的激活可以由用户指定,例如通过电池组的指定温度。

这种简单的设置使用户能够从第一步开始就将热失控安全方面集成到电池设计中。参数化几何结构、执行智能设计探索以及在不同的电气和热失控模型之间轻松切换的能力使 Simcenter STAR-CCM+ 成为设计和扩展具有不同电池化学成分的现代电池平台并优化其热管理和安全组件的理想工具。

客户通过使用相同的电池平台配置不同的电池实现相同的协同效应,Simcenter STAR-CCM+ 让用户使用参数模型。

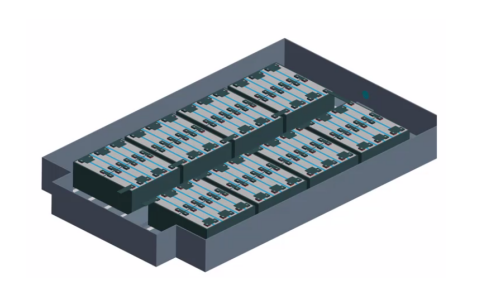

在电池系统的设计过程中,需要一个包含不同电池仿真方法的工具箱。范围从系统级的快速 1D 电池模拟到组件级的精确 3D CFD 模拟,最后到结合了两全其美的技术:所谓的降阶模型 (ROMS)。后者结合了 3D 模型的准确性和系统仿真模型的速度。在以下示例中,演示了不同的仿真技术以设计安全的电池组。

假设我们是一家未来公司的 3D 仿真工程师,该公司希望基于单一电池平台开发不同的车辆。这些车辆自动驾驶,用于公共交通和送货服务。我们要开发的交通工具是可以在大城市内运行的小型公共汽车。公交车应具有足够的续航里程,安全性高,并应采用快速充电程序进行快速充电。为了开发,我们的 3D 仿真团队正在与 1D 系统仿真团队密切合作。使用的软件工具是用于3D 仿真的Simcenter STAR-CCM+和用于 1D 系统仿真的Simcenter Amesim 。

第一步,我们来自系统仿真团队的同事根据范围和性能要求分析了不同的电池化学成分,还在 Simcenter Amesim 中进行了首次老化电池仿真。通过通用电池组模型,他们开发了第一个电池架构,并为电池冷却系统提出了第一个概念(电池架构和基本电池数据受来源启发)

鉴于这种基本的电池概念,3D 电池仿真团队面临的挑战是确保在快速充电期间的热失控和热管理方面的安全电池设计。

根据应用和行业部门的不同,热失控安全有不同的策略和要求。如果电池一旦接收到启动其放热反应所需的能量,就几乎不可能阻止电池燃烧。要防止的最重要的事情是电池单元进入热失控的快速连锁反应。这会产生过多的热量和压力,因为电池外壳可以安全地释放它而不会伤害乘客。

更好的策略是,减缓热失控在电池单元之间的传播,这样电池组中包含的能量不会立即释放,而是为每个电池少量释放,并在中间有足够的时间逐步释放。结合良好的电池通风系统以有效释放气体和坚固的耐热电池盒,这可以最大限度地降低风险并保护乘客。

可以通过专门设计用于承受高温的隔热材料(即所谓的隔热罩)来减缓传播的传播。我们联系了一家隔热罩供应商,他向我们推荐了一种产品,他提供 3 种不同厚度的产品:1 毫米、3 毫米和 6 毫米。

隔热罩的厚度对电池的整体尺寸和 y 方向的冷却系统有很大影响。为了评估最佳选择,我们使用 Simcenter STAR-CCM+ 来设置一个完整的参数化电池几何结构,该几何结构根据隔热罩厚度向上或向下缩放所有部件

为了节省时间,在具有周围空气的单个模块上分析热失控行为。电池顶部和电池外壳盖之间的间隙经过精确建模,以将热排放气体的反射考虑在内。

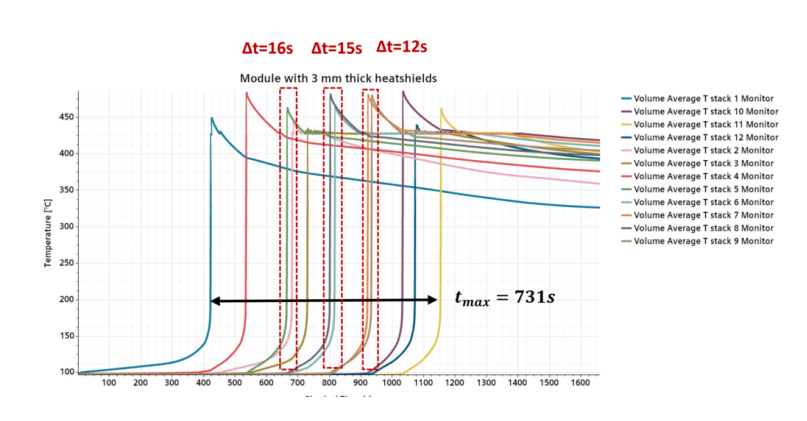

我们对厚度为 1 毫米、3 毫米和 6 毫米的隔热罩进行了 3 次热失控模拟,包括通风,并分析了单电池传播之间的时间。由于我们的模块是参数化的,我们可以设置一次热失控模型,然后使用 STAR-CCM+ 中的设计研究管理器为不同的几何形状应用相同的模型设置。

目标:

热失控安全的要求取决于工业部门,不能一概而论。对于这个虚构的场景,假设如果对于超过 80% 的电池,单电池传播之间的时间超过 20 秒,则电池组被认为是安全的。温度图中 2 个或更多个细胞传播之间的时间低于该值的区域在下文中称为关键区域。如果一个模块在传播过程中显示出超过 1 个临界区,则认为它是不安全的。此外,我们需要在第一次细胞传播和最后一次细胞传播之间至少间隔 15 分钟。这只是一个示例,但正如我们展示的参数化工作流程一样,可以根据具体情况调整要求。

这里的重要信息是识别电池的传播时间太短,以及模块的第一个和最后一个电池之间进入热失控的最长时间,当然还有最高温度。电池盖的温度对于检查它是否融化也很关键,但这不包括在本研究中。对于这个例子,我们专注于传播速度,更深入的分析包括由于高温导致的熔化部件将在其他演示中展示。

对于隔热板厚度为 1 mm 的电池模块,可以识别出 2 个关键区域,其中单个电池传播之间的时间太短。对于 3 mm 隔热板厚度,存在 3 个关键区域,电池对之间的传播时间增量很短。最后,具有 6 毫米隔热板厚度的模块是最安全的设计!很多帮助很多!对于具有 6 毫米厚隔热罩的设置,只剩下一个关键区域,两个电池之间的时间差为 7 秒。其余电池在其间有足够的时间传播,导致总体热失控时间最长,因此设计可以被认为是安全的!

在热失控安全分析之后,参数电池根据隔热罩厚度按比例放大,设计可以继续热管理系统。如上所述,过热会引发电池热失控,电池的工作温度也会对其寿命和性能产生很大影响。

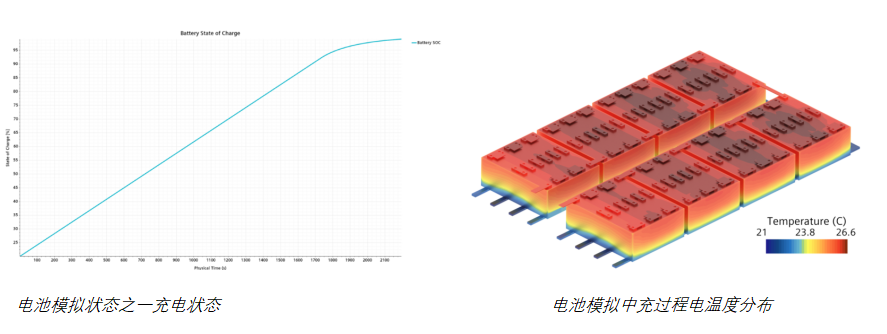

包括冷却系统在内的 3D CFD 电池模拟使用户能够在设计过程的早期识别热点和冷点。此信息稍后可用于放置用于实验测试的温度传感器或获取有关电池上最大温度梯度的信息,这对老化分析很重要。对于液冷系统的分析,不需要像热失控模拟那样模拟电池模组内部的空气。模拟冷却液并以对流边界条件的形式定义电池内部固体部分和空气之间的传热系数就足够了。

与所有电动汽车一样,小型城市公交车最具挑战性的过程是快速充电操作。此处出现最高电流,冷却性能最为关键。公交车充电要求如下:

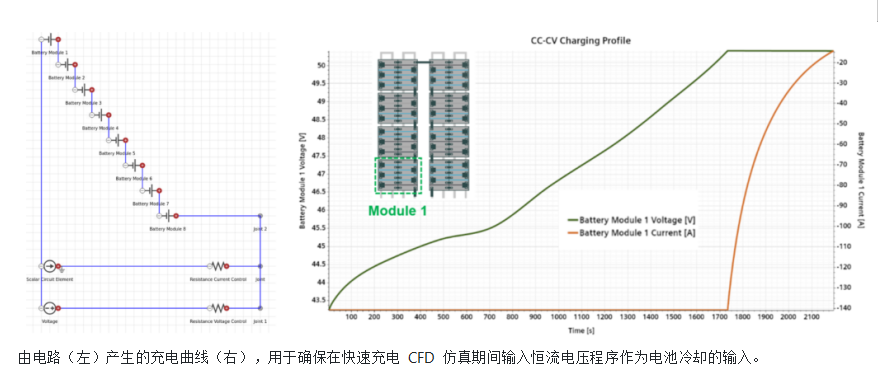

使用 Simcenter STAR-CCM+ 内的电路编辑器可以最好地为复杂的电气程序建模。它包含一个电子元件工具箱,可以实现大多数操作。

对于恒流恒压充电程序,采用如下电路架构:

电路由8个串联的模块和2个并联支路组成。

分支 1:模拟充电过程的恒流阶段。

分支 2:对充电过程的恒压阶段建模。

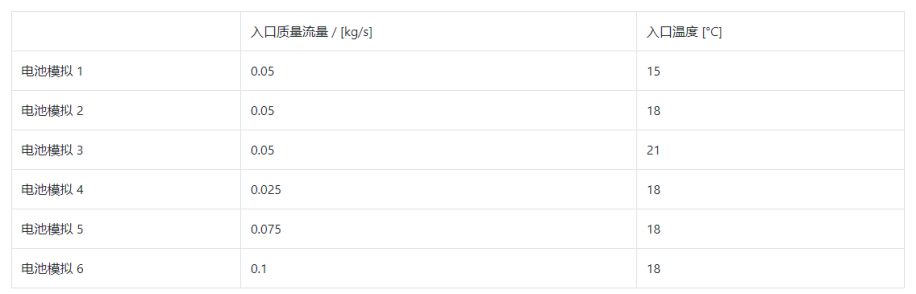

为了加快计算速度,使用了设计研究管理器中的设计扫描操作。如果使用 Simcenter STAR-CCM+ 按需供电许可证,六个电池模拟可以并行运行。

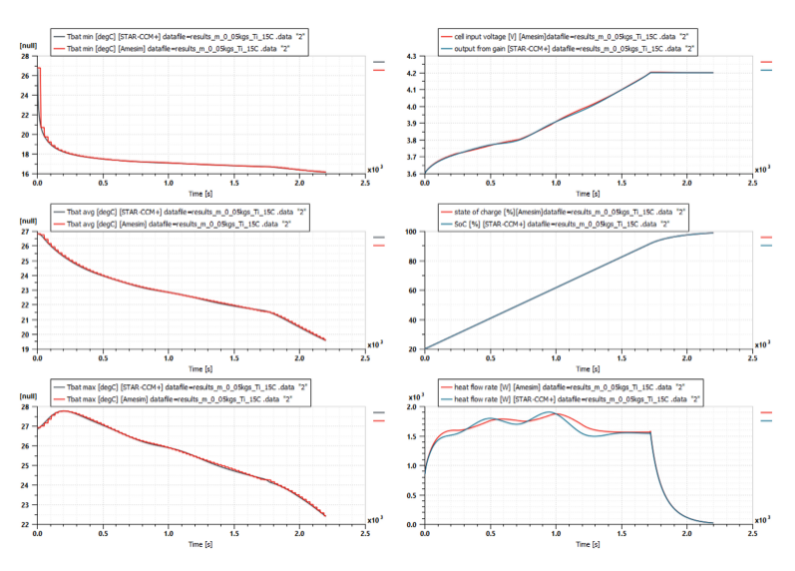

从所有分析的边界条件来看,0.05 的质量流量和 21°C 的入口流体入口温度的组合显示出将电池保持在 24°C 和 27°C 之间的最佳温度范围内的最佳结果。

最后,电池的设计就完成了。在热失控的情况下,电池具有足够的被动保护。已对快速充电程序进行建模以确保电池及时充电,并且已设置冷却系统参数以将所有电池单元保持在所需的温度范围内。

从下图中可以看出,降阶模型可以很好地预测电池组的温度,并显示出与 3D 模型几乎相同的结果。这里的一大优势是所需的时间。3D 模型需要 3.92 小时来模拟 2225 秒的快速充电周期,而神经网络模型能够在 0.04 秒内完成同样的操作!这使得电池模型能够在软件在环 (SIL) 和硬件在环 (HIL) 模型中使用,并允许用户将其集成到电池的整体系统模型中。

使用 Simcenter 克服安全性和远程电动汽车之间的权衡

Simcenter 电池设计解决方案使工程师能够提高电池的电气性能,从而提高电动汽车的续航里程,同时确保电池设计符合全球安全法规,同时控制开发成本。因此,由于随之而来的数字孪生的部署,电动汽车将永远不会像“ la jamais contente ”(“永不快乐”) 曾经那样,成为车轮上的大手榴弹。