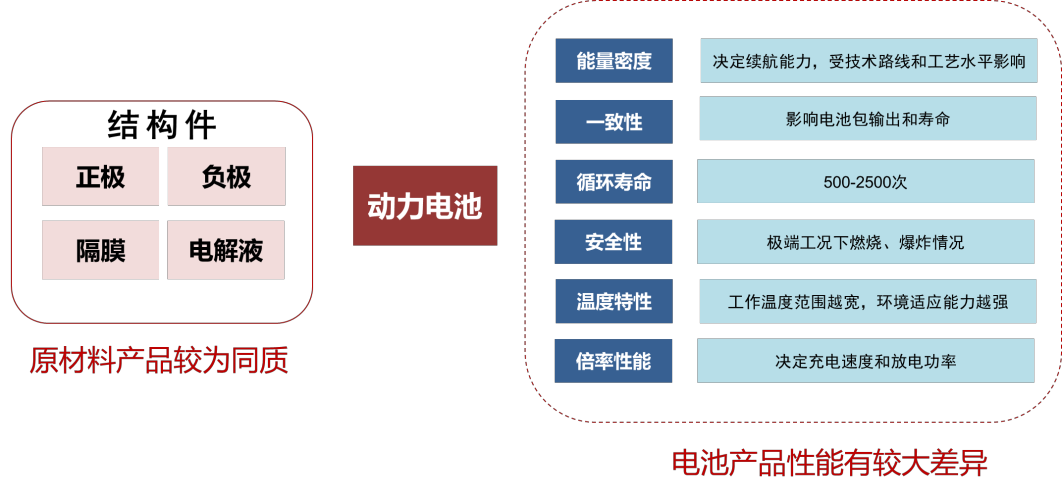

动力电池作为各种材料的集成品,在外形结构和技术路线有多种组合方式。但由于原材料总体是单一品,所以导致供应商们在技术上较为同质,主要在成本和工艺方面下功夫与同业者竞争:在原材料、生产设备、工艺、配方甚至管理等环节都进行优化。通过各个环节都细致化,让不同厂家的产品之间性能差异非常大,最终出现优质电池和普通电池两类产品。

电池企业目前打造核心竞争力的主要方式是采用“差异化战略”,即提供质量更有保证、成本更具竞争力、电池性能更好的产品,从而更好的进入下游汽车的供应链。

汽车的供应链作为电池企业的下游,对于产品安全性能无一不放置重头。因为一旦汽车因质量问题出现事故甚至造成人员伤亡,对于整车企业的品牌损害是不可预估的。即便动力电池并不直接面向消费者,但只要是车企,就定会优先选用最为可靠、安全的电池产品。

依照车企而言,按照重要程度排序,动力电池必须具有性能依次是安全性、低成本、倍率性能、循环寿命和能量密度:安全性,是动力电池大规模应用的根本前提;低成本,根本上决定了动力电池与传统燃油之间的竞争力;循环寿命和能量密度,是电池性能最主要的指标。

纯电动车的动力来自于电池,电池的安全性是关乎每一位消费者生命安全的大事,确保电池安全性能是纯电动车安全行驶的根本前提。

自2018年以来,国内发生的电动车起火事故超过30起,这些事故的导火索绝大多数都指向了动力电池。既有电池本身环节的质量问题,也有车主在使用过程中的不当操作。而纯电动汽车起火事故的第一“导火索”就是电芯产品问题。

因为在电芯生产制造的过程中,如果出现个别产品的杂质、毛边等等质量不过关的情况,在车主经过多次充放电循环后会形成析锂从而内部短路,最终导致热失控、热扩散。

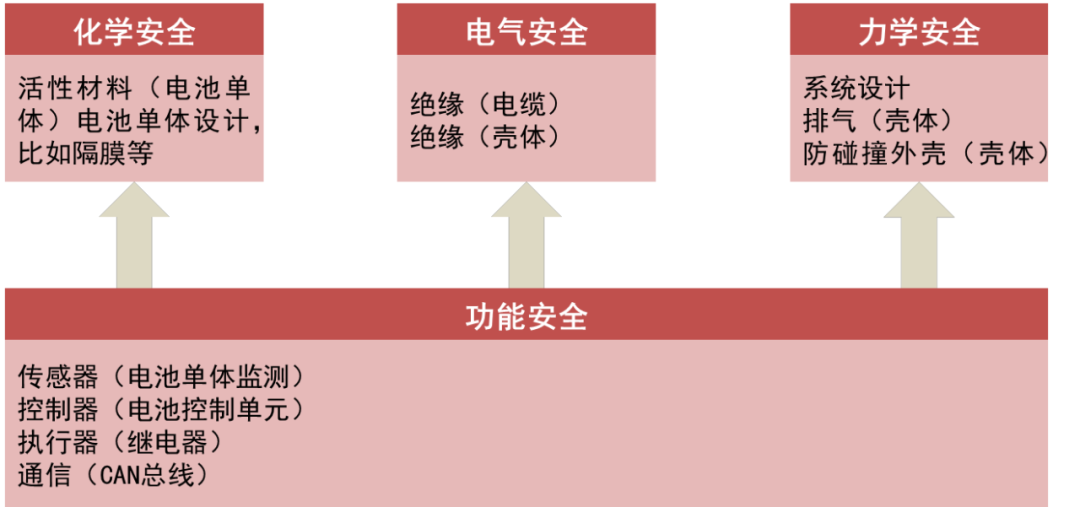

动力电池系统的产品安全性范围包括:

化学安全、电气安全、力学安全和功能安全。

化学安全在电池单体设计时就已定型,例如何选择活性材料及如何组合;而化学安全事故是电动车事故的主要来源,电芯层面主要承担化学安全层面的职责。

电气安全通过对电池系统里的电线、壳体和其他电器部件的绝缘来实现;

力学安全通过适当的机械设计来实现,比如特殊的房碰撞保护壳;

功能安全通过相应的传感器来监测电池单体、电池控制单元和它们相关的通信接口来达到目标,执行器是指如接通、断开电池的继电器。

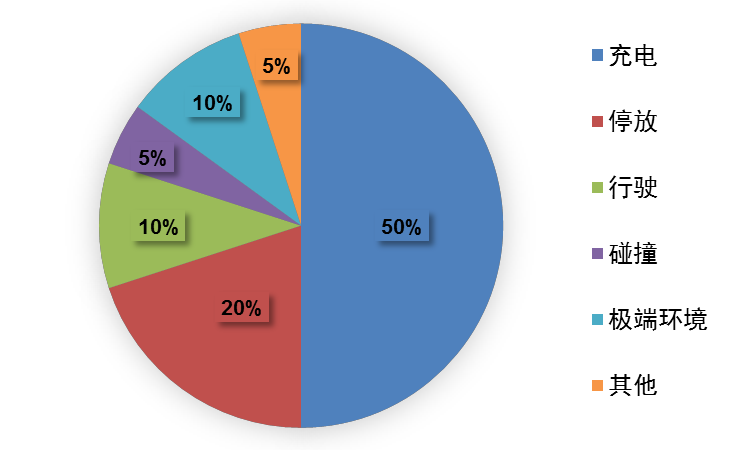

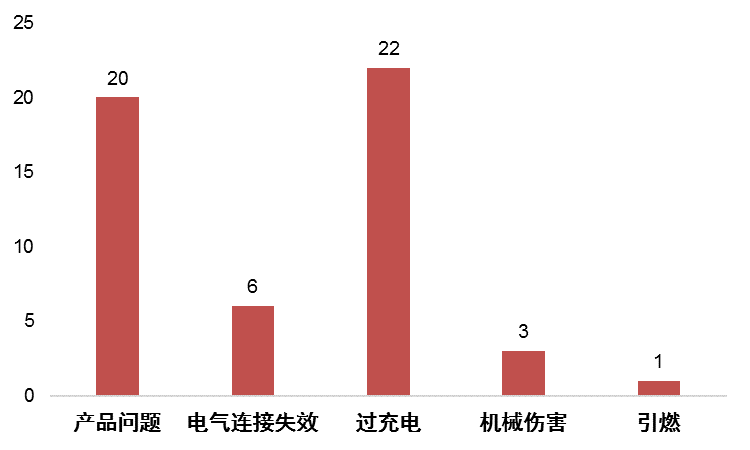

△ 新能源汽车起火的主要场景统计

除此之外,电气连接失效和碰撞等机械伤害也会引发新能源汽车起火。在纯电动汽车使用的长期过程中,部分产品使用寿命无法充分满足要求。例如某车型动力电池经过一段时间使用后,螺栓松动,局部电阻较大开始发热,成为安全隐患。而碰撞是触发动力电池热失控的典型方式。单个电芯或模组发生热失控,会进一步传导至其他电芯、模组和电池包。目前动力电池有关隔热、阻断的机械结构设计有待进一步提高。

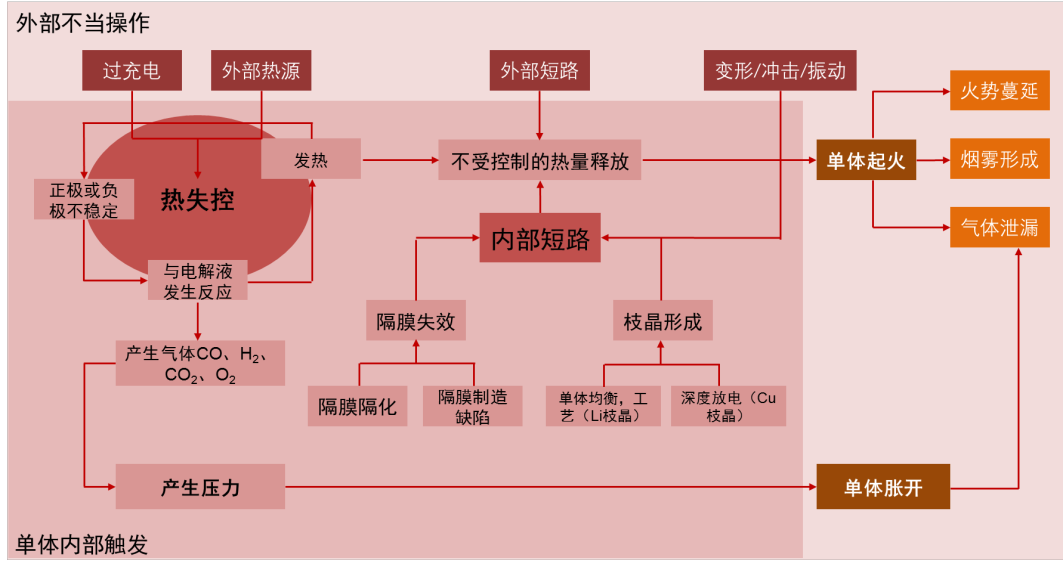

从科学机理上讲,造成锂离子电池热分解失控的诱因分外部与内部:外部出发为电滥用、热滥用或者机械滥用;内部出发则是金属杂质残留、隔膜破损或负极上的析锂反应导致单体损坏等。

不论触发原因,其结果主要是电池单体温度升高,进而引起其他单体的热分解反应,从而产生大量热量。这自加速过程即为热失控(Thermal Runaway),热失控导致的结果不仅仅是不可控的单体发热,甚至是起火。

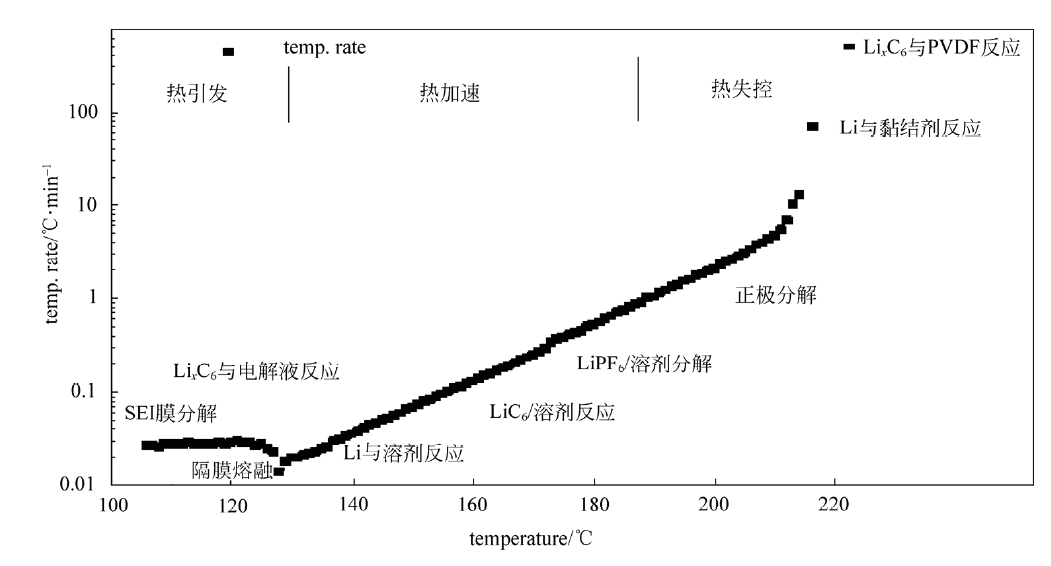

△ 锂离子电池典型热失控过程

锂离子电池普遍采用易燃的烷基碳酸酯有机溶液作为电解液;负极的石墨在充电态时化学活性接近金属锂:在高温下表面的SEI膜分解,嵌入石墨的锂离子与电解液、粘接剂PVDF会发生反应,这些都会伴随着大量热的释放;正极的过渡金属氧化物在充电时具有较强的氧化性,在高温下易分解释放出氧,释放出的氧与电解液发生燃烧反应,继而释放出大量的热。

因此,安全设计不足的锂离子电池会有热失控的可能,如冒烟、起火甚至爆炸。

提升动力电池安全性有三个维度:材料、生产过程及电芯集成维度。

【负极材料方面】

SEI膜分解反应热相对较小,但反应起始温度较低,会在一定程度上增加负极极片的“燃烧”扩散速度。所以SEI膜分解反应直接决定了电池的高温存储性能。因此,改善SEI膜的热稳定性十分必要。

【正极材料方面】

各充电态正极材料在高温下释氧程度是影响其安全性能的主要因素。若对其他性能要求较高,采用核壳结构和表面包覆也是减少正极材料与电解液的反应热,提高电池安全性能的有效手段。

【电解液方面】

由于电解液本身分解的反应热很小,对电池安全性能影响极其有限,所以对电池安全性影响更大的是易燃性,降低其可燃性的主要途径:采用阻燃添加剂。电解质LiPF6的热稳定性是影响电解液热稳定的主要因素。

2、生产过程维度上

不同电芯企业在材料方面趋同,以材料的作为区分很难成为电芯品质的差异化。所以,各电芯企业将生产过程的质量控制水平作为拉开产品差距的最主要环节,将制造工艺的差异集中体现于产品一致性。

锂离子电池制造过程复杂繁琐,每道工序的误差累计成最终电池性能差异,每个环节都影响电池性能,对每个环节进行优化可提高产品一致性,因此过程控制十分重要。

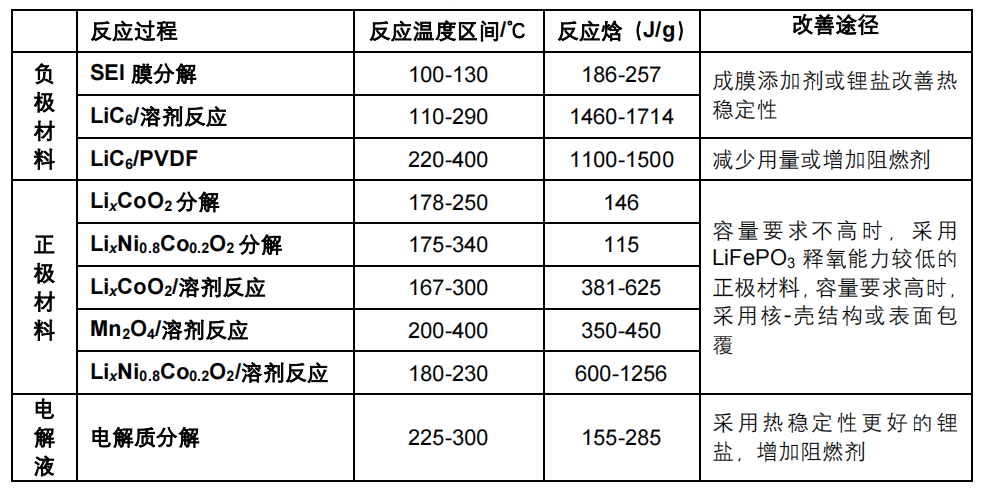

△锂离子电池各种放热反应的温度区间与反应焓

此外,采用自动化程度高及精度高的生产线,不仅可以提高劳动效率、改善工人劳动环境,还可以节约材料、降低能耗并且大大降低生产过程中由于人为接触造成的污染和人为操作的随机性导致的电池不一致,从而提升产品品质。总之,提高电池一致性从根本上要提高制造工艺水平。

3、电芯集成维度上

提升安全性主要是提高电池管理系统的水平(BMS)。

电池管理系统(BMS)是连接车载动力电池和电动汽车的重要纽带。在电池组使用过程中遇到的不一致性问题时,通过 BMS 对电池组状态进行控制,以抑制电池性能差异的放大。主要作用是为了能够提高电池的利用率,防止电池出现过度充电和过度放电,监控电池的状态,并对电池组进行均衡管理,使单体电池状态趋于一致,从而能在电池使用过程中改善电池组的一致性问题,提高其整体性能,并延长其使用寿命。

在新能源汽车的快速发展过程中,电池管理系统(BMS)作为核心的技术发挥着举足轻重的作用。

动力电池只要是在一定的温度区间内工作,是有助于电动汽车实现最佳能源效率,所以要做到实时甚至“预感”电池温度,在多处测量电池温度(电池本体、冷却液、BMS板)防止出现局部过热的现象,如何获取温度情况?温度传感器在此中的首发作用不言而喻。

以恒温热管理技术为例,在每个电芯模组内布置两个温度传感器,精确监测模组内部的电芯温度,并通过BMS和BTMS精确管理到所有电芯,可以将电芯的温差控制在±2℃,确保电芯温度的均匀性、稳定性。另外,还有防爆泄压设计应对突发状况,第一时间强制启动液冷装置,对出现问题的电池进行热失控管理,给动力电池一个强有力的保护罩。

特普生,成立于2011年,是国家高新技术、专精特新“小巨人”企业。主要研制NTC芯片、热敏电阻、温度传感器、储能线束、储能CCS集成采集母排、储能模组铝巴等温度采集产品系列。一体化研制、一致性品质的特普生,竞争力优势明显:自主研制NTC芯片核心技术及实现医用0.3%精度;专利百项,保留不公开技术2项;为全球新能源产品、大消费品与工业品提供了定制化的温度采集技术。

文章链接:https://www.temp-sen.com/knowledge/466.html,部分素材来源于网络,若有不适,请及时联系我们删除。